電除塵器改造為布袋除塵器方案分析

- 發布時間:2018-04-14

- 發布者: 本站

- 來源: 本站

- 閱讀量:

電除塵器改造為布袋除塵器,能利舊即利舊,內部全新改造。

一般情況下,現有電除塵器邊緣殼體、灰斗、框架、煙道、輸灰系統都可以保留并繼續使用,至于 袋式除塵器 的凈氣室是在原電除塵器殼體內部增設、煙氣溫度等具體因素確定。

一般的改造工程可分為以下幾個步驟:

1、拆除電除塵器內部及頂部的各種部件。包括極板、極線、振打裝置、上下框架、整流變壓器、多孔板和頂部蓋板等,通常只留下一個空殼。

2、安裝除塵器進、出口煙道擋板閥。有些改造可能涉及到煙道和除塵器進、出口的改造。對進入各室的煙氣量要精確計算,并進行氣流分布實驗,保證各室的氣流相對均勻。

3、在除塵器殼體內安裝煙氣導流板和氣流均布裝置。導流板的設計要考慮防磨。

4、根據凈氣室和通道的位置,安裝入孔門、視窗、走道及扶梯。設立的入孔門要采取密封和保溫措施,視窗的設置應能從除塵器外部方便的看到花板的積塵情況。

5、濾袋的選擇與安裝。 袋式除塵器 的濾袋選擇主要取決于煙氣量、煙氣溫度、煙氣成份、粉塵特性、除塵器的尺寸、安裝使用要求及成本。

6、安裝凈氣室和頂蓋。凈氣室設計高度要便與袋籠的安裝,頂蓋的設計要考慮清灰管道和其他設備的布置及起吊裝置的運行。

7、安裝清灰系統。清灰系統主要包括壓縮空氣設備及管線、脈沖閥、儲氣罐、噴吹管及相關的電器元件。一般都設3種清灰裝置,即差壓自動反吹清灰、時間繼電器自動清灰和手動清灰。根據濾袋的使用壽命和積塵情況。甚至和可以將壓差自動反吹清灰在分為快、中、慢3中方式。

8、保護系統的安裝。包括旁路煙道、除塵器進口煙氣超溫報警和緊急降溫裝置。為了避免鍋爐點火燃油損壞濾袋而設置旁路煙道時,涉及到鍋爐與除塵器的銜接和配合,尤其從旁路煙道切換到除塵器本體運行時,爐堂負壓將有較大的波動,要求爐膛負壓自動裝置反映迅速,動作靈活。另一個為題是煙溫,國內大多數鍋爐的世紀煙溫均超過設計值,有些超溫幅度還較大,通過運行調試及投入吹灰器來控制。此外也可

在煙道增設緊急報警和緊急降溫裝置。

9、特工儀表及控制裝置。可以將原電除塵器控制室內的高壓電源“請出去”,經改造電氣、熱控線路后安裝用于 袋式除塵器 PLC和PC機上。

10、改造鍋爐DCS和操作規程,以適應 袋式除塵器 的運行與管理。

11、改造引風機和電機。

窯尾電除塵器改造為布袋除塵器方案分析,本文由長沙麥迪環保特聘專家提供。

隨著新型干法水泥技術的飛速發展,上世紀建設的2 000t/d以下水泥生產線普遍面臨著技術改造,改造后燒成系統的產量會大幅度提高。原配套的窯尾除塵器無論從處理能力還是除塵效率都已不能滿足要求,也進行改造或更換。

1 .電除塵器和袋式除塵器的特點

目前,國內新型干法水泥生產線燒成系統窯尾大部分選用電除塵器,其特點是:

(1)運行阻力低且穩定;

(2)要對煙氣進行深度調質處理才能具有良好的收塵效率;

(3)基本能滿足<50mg/Nm3的排放要求,由于電除塵器的收塵效率與收塵極極板面積呈指數曲線關系,如果要進一步降低排放濃度,要通過增加每個電場的極板面積或增加電場數量從而大幅度地增加收塵面積,設備的投資以及運行費用會因此大幅度增加,但效果并非十分顯著;

(4)清灰不徹底及極板、極線的變形,很難保證除塵效率長期高效;

(5)電除塵器存在事故排放的缺陷;

(6)電除塵器的性能除了與結構有關外,在很大程度上受煙塵性能(尤其粉塵的電性能特征)和操作條件的影響。

影響電除塵器的性能除和操作條件有關外,主要因素有:煙氣工況(成分、溫度、含濕量、含塵濃度、露點值、含硫量等)、粉塵性質(粒徑、粉塵顆粒組成、黏附性、浸潤性等)、煙氣在電場中的速度、除塵器的漏風率、電極肥大、電極操作等。煙氣工況和粉塵性質決定了粉塵的比電阻值的高低。

上世紀90年代引進美國富樂(Fuller)公司大布袋除塵器技術,經消化吸收、改進國產化后,袋式除塵器已逐步推廣應用于新型干法生產線。近幾年來,隨著脈噴清灰技術的發展及高性能濾袋的出現,袋式除塵器已廣泛用于回轉窯窯尾。其特點是:

(1)除塵效率高且穩定可靠,高效脈噴袋式除塵器用于窯尾除塵時排放濃度可低于10mg/Nm3;

(2)對煙氣的處理只需降溫即可,除煙氣溫度和粉塵的黏性外,袋式除塵器的性能幾乎不受煙塵其他性能的影響;

(3)濾袋為消耗品,需定期更換;

(4)除塵器系統阻力較高,且隨著濾袋的運行時間及清灰效果而變化;

(5)維護方便,通常可以在線不停機檢修、更換濾袋。

2.“電改袋’’的幾種技術方案

由于老廠改造要考慮現場空間位置的限制,將窯尾電除塵器改造為袋式除塵器的方案有:

2.1 拆除原電除塵器,重新上新袋式除塵器“電換袋”

新型脈噴袋式除塵器的結構緊湊,即使窯系統技改后產量大幅度提高,原電除塵器的空間一般是可以安裝一臺袋式除塵器的。作為煙氣調質的增濕塔與電除塵器配套時,需要將煙氣溫度從320℃降至150℃左右,而與袋式除塵器配套使用時只要降至260℃或200℃以下(由所選濾袋而定),所以技改前的煙氣調質系統完全可以使用。

此方案的優點:不受其他條件制約,袋式除塵器選用經優化的標準配置,除塵器的技術指標和經濟指標好。可根據需要采用離線清灰方式或在線清灰方式,可以通過袋式除塵器內的預除塵及均風裝置將煙氣預除塵和負荷均勻分配,保證袋式除塵器不同位置的濾袋負荷基本相同,還可通過隔離閥門實現在線不停機維修和換袋。當然,如有必要完全可以根據原有電除塵器的基礎調整袋式除塵器的基礎。其缺點是施工周期長,原有電除塵器的灰斗和殼體未能充分利用。

2.2保留電除塵器部分殼體和灰斗改為袋式除塵器 “電改袋”

保留電除塵器殼體、灰斗、管道,承重基礎、物料輸送系統。去除電除塵器內部的各種部件,包括極線、極板、振打系統、變壓器、上下框架、多孔板等等。

在殼體內安裝花板、擋板、氣體導流系統,在結構體上部安裝根據現場實際情況設計的凈氣室。根據凈氣室及通道的位置來安裝入孔門、走道及扶梯。

要正確選擇和安裝濾袋。采用覆膜玻纖或P84纖維濾袋,正常運行溫度應控制在濾料耐受溫度之下。袋式除塵器的濾材選擇至關重要,主要取決于風量、氣流溫度、濕度、除塵器尺寸、安裝使用要求及價格成本。選擇合適的濾材對整個工程的成敗起著舉足輕重的作用,沒有合適的過濾介質,改造后的袋式除塵器未必會優于原有的電除塵器。更有甚者,錯誤的選擇濾袋會導致其快速損壞,增加更多的維護工作量。只有合理的設計、選型和安裝濾袋才會保證高效率除塵及少的維護量。

正確選擇和安裝清灰系統。清灰系統主要包括壓縮空氣管線,脈沖閥、氣包、噴吹管等。

該方案成功案例有:2002年4月投入運行的北京燕山水泥廠700t/d生產線窯系統的改造;2005年4月投入運行的北京琉璃河水泥廠2 000t/d生產線窯系統的改造等。

此方案的優點:縮短施工周期,可減少一定的設備投資。其缺點是:受原有電除塵器結構(尤其電除塵器的梁、柱位置)的制約,改造后的袋式除塵器很難構成最佳配置,具體體現在:

(1)濾袋在除塵器內很難按最佳方式布置,濾袋的間距、每只閥門清灰濾袋的數量(清灰面積)濾袋的長度、清灰氣路系統的各項參數等很難作到最佳匹配,影響脈噴清灰效果。

(2)電除塵器的進出風位置和方式限制了預除塵及均風裝置的效果。

(3)可以安裝提升閥實現離線分室清灰,但在每個袋室的進風口沒有也不能安裝隔離閥門,原電除塵器的灰斗不能保證每個袋室間相互隔離,不能在不停機時在線維修和更換濾袋,給檢修帶來了不便。

2.3 保留電除塵器部分殼體和灰斗改為電一袋式除塵器(電改“電一袋”)

通常,水泥窯尾電除塵器的第一電場收集了煙氣中絕大多數粉塵,即一電場收塵效率超過80%。“電一袋”除塵器,就是在除塵器的前部設置一個收塵電場,發揮電除塵器在第一電場能收集80%以上粉塵的特點,收集煙塵中的大部分粉塵,而在除塵器的后部裝設濾袋,使含塵濃度低的煙氣通過濾袋.這樣可以大大降低濾袋的過濾負荷,延長噴吹周期,減少清灰次數,從而延長濾袋的壽命。電除塵器的殼體內除第一電場外,有足夠的空間能安裝全部的濾袋,在除塵器改造時可以改為“電一袋”除塵器。

例:上海某水泥廠于2003年2月對φ3m×48m回轉窯進行技術改造時,產量由700t/d提高到1 000t/d,除塵器改造時既要考慮處理煙氣量的增加,又要將排放濃度由150m/Nm3降至低于30mg/Nm3,該水泥廠在有關專家的推薦和指導下將原三電場的70m2的電除塵器改成了“電一袋”除塵器。

此方案的優點:縮短施工周期,可減少一定的設備投資。其缺點是改造后的除塵器實際是兩臺除塵器(一臺一電場電除塵器和一臺袋式除塵器)相串聯,兩種除塵器的缺點也集中到一起,具體體現在:

(1)改造后的除塵器阻力為兩臺除塵器的和;

(2)改造后的除塵器依靠后半部分的袋式除塵器實現低濃度排放,但煙氣的調質系統要將溫度降至適應電除塵器工作時的150℃左右;

(3)兩套除塵系統增加了故障率和維護工作量;

(4)其余缺點同方案2(“電改袋”)。

這三個水泥廠技改后受原來電除塵器殼體和灰斗結構的限制,即使有兩個廠采取分室離線清灰,但在每個袋室的進氣口未能安裝隔離閥門,所以,改造后的袋式除塵器也不能在不停機的情況下在線維修和更換濾袋。因原來電除塵器梁和柱的影響,改造后袋式除塵器袋室的大小很難做到完全相等,提升閥的安裝也受到影響。

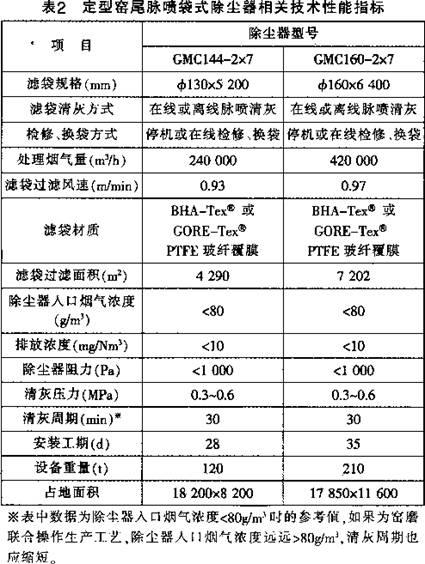

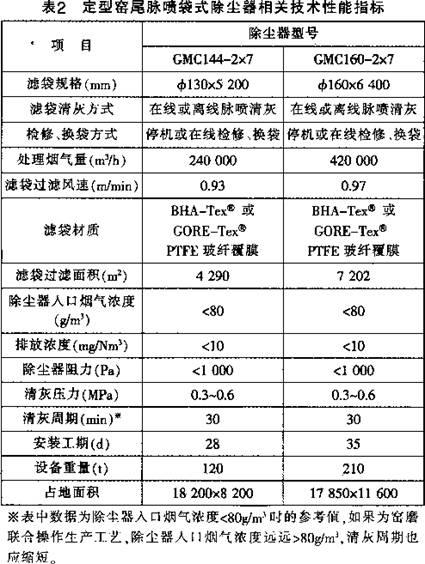

如果上述三個水泥廠的技改采用“電換袋”方案,同樣采用停機檢修和換袋方案,選用定型的脈噴窯尾袋式除塵器性能指標如表2所示。

有經驗的設備供應商在脈噴袋式除塵器設計時會采取先進的“模塊化”設計理念,出廠時將龐大的箱體分解為“模塊化”的小箱體,而并非板塊散件,現場安裝只需象搭積木一樣拼裝,大大節約了安裝時間,并保證了安裝質量。

“電改袋”或“電改電一袋”的優點是節約施工時間。從表1和表2的比較可看出,采取先進的“模塊化”設計并供貨的袋式除塵器正常安裝時間完全不會影響窯系統的改造計劃,如果各方面安排得當,起吊機具完備,加班加點,安裝周期還會縮短。因此,采取“模塊化”設計并供貨后,“電換袋”的安裝時間與“電改袋” 或“電改電一袋”方案基本接近,所能節省的僅為拆除老設備的時間。

“電改袋”或“電改電—袋”的另一優點是充分利用原有電除塵器的灰斗和殼體,節約設備成本。從表l和表2的比較可看出:北京燕山水泥廠改造后的設備重量160t,而經優化設計的標準設備重量僅為120t,也就是說,留下的原部件110t僅相當于節約了70t。北京琉璃河水泥廠技改后留下的部件工作量僅相當于35t。

“電改電—袋”方案是利用一電場的電除塵器作為袋式除塵器的預除塵,降低進入袋式除塵器內的煙氣濃度。但新型脈噴袋式除塵器在結構上考慮了煙氣進入濾袋過濾前的預除塵,增加了均風預除塵裝置,其效果與一個電場相近,完全可以處理l 000g/m3以下的高濃度煙氣。即使該電場是本來就有的,因袋式除塵器內的均風預除塵裝置在運行電耗、維護工作量、阻力、對煙氣調質的要求等都遠優于電除塵器的一個電場,留用一個電場除塵器甚至連入口C0檢測儀也必不可少,所以,是否有必要以一個電場的代價用于預除塵有待商榷。從上海某水泥廠改造結果來看,電—袋式除塵器使用半年后,阻力上升到2 000Pa左右,幾經改造仍不理想,影響了窯產量。

4 結論

(1)水泥窯尾用袋式除塵器比用電除塵器更容易實現<30mg/Nm3的低濃度排放。

(2)采取“電改袋”或“電改電—袋”方案能在一定程度上縮短改造周期,但改造后除塵器性能指標不理想。

(3)l 000t/d及以下規模的回轉窯環保技改時,將不能達標的電除塵器改為結構簡單的在線清灰脈噴袋式除塵器是一種可選的方案,如將過濾風速控制在O.8m/min左右,選用國產玻纖覆膜濾料更經濟。

(4)2 000t/d及其以上規模的回轉窯技改時,建議采用“電換袋”方案,必要時可充分利用原來電除塵器的基礎設計。

(5)“電改電—袋”方案,明顯弊大于利,不建議采用。

一般的改造工程可分為以下幾個步驟:

1、拆除電除塵器內部及頂部的各種部件。包括極板、極線、振打裝置、上下框架、整流變壓器、多孔板和頂部蓋板等,通常只留下一個空殼。

2、安裝除塵器進、出口煙道擋板閥。有些改造可能涉及到煙道和除塵器進、出口的改造。對進入各室的煙氣量要精確計算,并進行氣流分布實驗,保證各室的氣流相對均勻。

3、在除塵器殼體內安裝煙氣導流板和氣流均布裝置。導流板的設計要考慮防磨。

4、根據凈氣室和通道的位置,安裝入孔門、視窗、走道及扶梯。設立的入孔門要采取密封和保溫措施,視窗的設置應能從除塵器外部方便的看到花板的積塵情況。

5、濾袋的選擇與安裝。 袋式除塵器 的濾袋選擇主要取決于煙氣量、煙氣溫度、煙氣成份、粉塵特性、除塵器的尺寸、安裝使用要求及成本。

6、安裝凈氣室和頂蓋。凈氣室設計高度要便與袋籠的安裝,頂蓋的設計要考慮清灰管道和其他設備的布置及起吊裝置的運行。

7、安裝清灰系統。清灰系統主要包括壓縮空氣設備及管線、脈沖閥、儲氣罐、噴吹管及相關的電器元件。一般都設3種清灰裝置,即差壓自動反吹清灰、時間繼電器自動清灰和手動清灰。根據濾袋的使用壽命和積塵情況。甚至和可以將壓差自動反吹清灰在分為快、中、慢3中方式。

8、保護系統的安裝。包括旁路煙道、除塵器進口煙氣超溫報警和緊急降溫裝置。為了避免鍋爐點火燃油損壞濾袋而設置旁路煙道時,涉及到鍋爐與除塵器的銜接和配合,尤其從旁路煙道切換到除塵器本體運行時,爐堂負壓將有較大的波動,要求爐膛負壓自動裝置反映迅速,動作靈活。另一個為題是煙溫,國內大多數鍋爐的世紀煙溫均超過設計值,有些超溫幅度還較大,通過運行調試及投入吹灰器來控制。此外也可

在煙道增設緊急報警和緊急降溫裝置。

9、特工儀表及控制裝置。可以將原電除塵器控制室內的高壓電源“請出去”,經改造電氣、熱控線路后安裝用于 袋式除塵器 PLC和PC機上。

10、改造鍋爐DCS和操作規程,以適應 袋式除塵器 的運行與管理。

11、改造引風機和電機。

窯尾電除塵器改造為布袋除塵器方案分析,本文由長沙麥迪環保特聘專家提供。

隨著新型干法水泥技術的飛速發展,上世紀建設的2 000t/d以下水泥生產線普遍面臨著技術改造,改造后燒成系統的產量會大幅度提高。原配套的窯尾除塵器無論從處理能力還是除塵效率都已不能滿足要求,也進行改造或更換。

1 .電除塵器和袋式除塵器的特點

目前,國內新型干法水泥生產線燒成系統窯尾大部分選用電除塵器,其特點是:

(1)運行阻力低且穩定;

(2)要對煙氣進行深度調質處理才能具有良好的收塵效率;

(3)基本能滿足<50mg/Nm3的排放要求,由于電除塵器的收塵效率與收塵極極板面積呈指數曲線關系,如果要進一步降低排放濃度,要通過增加每個電場的極板面積或增加電場數量從而大幅度地增加收塵面積,設備的投資以及運行費用會因此大幅度增加,但效果并非十分顯著;

(4)清灰不徹底及極板、極線的變形,很難保證除塵效率長期高效;

(5)電除塵器存在事故排放的缺陷;

(6)電除塵器的性能除了與結構有關外,在很大程度上受煙塵性能(尤其粉塵的電性能特征)和操作條件的影響。

影響電除塵器的性能除和操作條件有關外,主要因素有:煙氣工況(成分、溫度、含濕量、含塵濃度、露點值、含硫量等)、粉塵性質(粒徑、粉塵顆粒組成、黏附性、浸潤性等)、煙氣在電場中的速度、除塵器的漏風率、電極肥大、電極操作等。煙氣工況和粉塵性質決定了粉塵的比電阻值的高低。

上世紀90年代引進美國富樂(Fuller)公司大布袋除塵器技術,經消化吸收、改進國產化后,袋式除塵器已逐步推廣應用于新型干法生產線。近幾年來,隨著脈噴清灰技術的發展及高性能濾袋的出現,袋式除塵器已廣泛用于回轉窯窯尾。其特點是:

(1)除塵效率高且穩定可靠,高效脈噴袋式除塵器用于窯尾除塵時排放濃度可低于10mg/Nm3;

(2)對煙氣的處理只需降溫即可,除煙氣溫度和粉塵的黏性外,袋式除塵器的性能幾乎不受煙塵其他性能的影響;

(3)濾袋為消耗品,需定期更換;

(4)除塵器系統阻力較高,且隨著濾袋的運行時間及清灰效果而變化;

(5)維護方便,通常可以在線不停機檢修、更換濾袋。

(6)在袋式除塵器外形及大小不變的情況下,可以通過更換更高性能的濾袋提高過濾風速,提高除塵器的處理煙氣能力。

基于上述特點,在水泥廠環保專項改造需要提高除塵器的除塵效率或窯系統綜合改造時,既要提高除塵器的處理能力,又要提高除塵器的效率,不少用戶提出了希望將原電除塵器改造為袋式除塵器的設想。

2.“電改袋’’的幾種技術方案

由于老廠改造要考慮現場空間位置的限制,將窯尾電除塵器改造為袋式除塵器的方案有:

2.1 拆除原電除塵器,重新上新袋式除塵器“電換袋”

新型脈噴袋式除塵器的結構緊湊,即使窯系統技改后產量大幅度提高,原電除塵器的空間一般是可以安裝一臺袋式除塵器的。作為煙氣調質的增濕塔與電除塵器配套時,需要將煙氣溫度從320℃降至150℃左右,而與袋式除塵器配套使用時只要降至260℃或200℃以下(由所選濾袋而定),所以技改前的煙氣調質系統完全可以使用。

此方案的優點:不受其他條件制約,袋式除塵器選用經優化的標準配置,除塵器的技術指標和經濟指標好。可根據需要采用離線清灰方式或在線清灰方式,可以通過袋式除塵器內的預除塵及均風裝置將煙氣預除塵和負荷均勻分配,保證袋式除塵器不同位置的濾袋負荷基本相同,還可通過隔離閥門實現在線不停機維修和換袋。當然,如有必要完全可以根據原有電除塵器的基礎調整袋式除塵器的基礎。其缺點是施工周期長,原有電除塵器的灰斗和殼體未能充分利用。

2.2保留電除塵器部分殼體和灰斗改為袋式除塵器 “電改袋”

在殼體內安裝花板、擋板、氣體導流系統,在結構體上部安裝根據現場實際情況設計的凈氣室。根據凈氣室及通道的位置來安裝入孔門、走道及扶梯。

要正確選擇和安裝濾袋。采用覆膜玻纖或P84纖維濾袋,正常運行溫度應控制在濾料耐受溫度之下。袋式除塵器的濾材選擇至關重要,主要取決于風量、氣流溫度、濕度、除塵器尺寸、安裝使用要求及價格成本。選擇合適的濾材對整個工程的成敗起著舉足輕重的作用,沒有合適的過濾介質,改造后的袋式除塵器未必會優于原有的電除塵器。更有甚者,錯誤的選擇濾袋會導致其快速損壞,增加更多的維護工作量。只有合理的設計、選型和安裝濾袋才會保證高效率除塵及少的維護量。

正確選擇和安裝清灰系統。清灰系統主要包括壓縮空氣管線,脈沖閥、氣包、噴吹管等。

該方案成功案例有:2002年4月投入運行的北京燕山水泥廠700t/d生產線窯系統的改造;2005年4月投入運行的北京琉璃河水泥廠2 000t/d生產線窯系統的改造等。

此方案的優點:縮短施工周期,可減少一定的設備投資。其缺點是:受原有電除塵器結構(尤其電除塵器的梁、柱位置)的制約,改造后的袋式除塵器很難構成最佳配置,具體體現在:

(1)濾袋在除塵器內很難按最佳方式布置,濾袋的間距、每只閥門清灰濾袋的數量(清灰面積)濾袋的長度、清灰氣路系統的各項參數等很難作到最佳匹配,影響脈噴清灰效果。

(2)電除塵器的進出風位置和方式限制了預除塵及均風裝置的效果。

(3)可以安裝提升閥實現離線分室清灰,但在每個袋室的進風口沒有也不能安裝隔離閥門,原電除塵器的灰斗不能保證每個袋室間相互隔離,不能在不停機時在線維修和更換濾袋,給檢修帶來了不便。

2.3 保留電除塵器部分殼體和灰斗改為電一袋式除塵器(電改“電一袋”)

通常,水泥窯尾電除塵器的第一電場收集了煙氣中絕大多數粉塵,即一電場收塵效率超過80%。“電一袋”除塵器,就是在除塵器的前部設置一個收塵電場,發揮電除塵器在第一電場能收集80%以上粉塵的特點,收集煙塵中的大部分粉塵,而在除塵器的后部裝設濾袋,使含塵濃度低的煙氣通過濾袋.這樣可以大大降低濾袋的過濾負荷,延長噴吹周期,減少清灰次數,從而延長濾袋的壽命。電除塵器的殼體內除第一電場外,有足夠的空間能安裝全部的濾袋,在除塵器改造時可以改為“電一袋”除塵器。

例:上海某水泥廠于2003年2月對φ3m×48m回轉窯進行技術改造時,產量由700t/d提高到1 000t/d,除塵器改造時既要考慮處理煙氣量的增加,又要將排放濃度由150m/Nm3降至低于30mg/Nm3,該水泥廠在有關專家的推薦和指導下將原三電場的70m2的電除塵器改成了“電一袋”除塵器。

此方案的優點:縮短施工周期,可減少一定的設備投資。其缺點是改造后的除塵器實際是兩臺除塵器(一臺一電場電除塵器和一臺袋式除塵器)相串聯,兩種除塵器的缺點也集中到一起,具體體現在:

(1)改造后的除塵器阻力為兩臺除塵器的和;

(2)改造后的除塵器依靠后半部分的袋式除塵器實現低濃度排放,但煙氣的調質系統要將溫度降至適應電除塵器工作時的150℃左右;

(3)兩套除塵系統增加了故障率和維護工作量;

(4)其余缺點同方案2(“電改袋”)。

這三個水泥廠技改后受原來電除塵器殼體和灰斗結構的限制,即使有兩個廠采取分室離線清灰,但在每個袋室的進氣口未能安裝隔離閥門,所以,改造后的袋式除塵器也不能在不停機的情況下在線維修和更換濾袋。因原來電除塵器梁和柱的影響,改造后袋式除塵器袋室的大小很難做到完全相等,提升閥的安裝也受到影響。

如果上述三個水泥廠的技改采用“電換袋”方案,同樣采用停機檢修和換袋方案,選用定型的脈噴窯尾袋式除塵器性能指標如表2所示。

有經驗的設備供應商在脈噴袋式除塵器設計時會采取先進的“模塊化”設計理念,出廠時將龐大的箱體分解為“模塊化”的小箱體,而并非板塊散件,現場安裝只需象搭積木一樣拼裝,大大節約了安裝時間,并保證了安裝質量。

“電改袋”或“電改電一袋”的優點是節約施工時間。從表1和表2的比較可看出,采取先進的“模塊化”設計并供貨的袋式除塵器正常安裝時間完全不會影響窯系統的改造計劃,如果各方面安排得當,起吊機具完備,加班加點,安裝周期還會縮短。因此,采取“模塊化”設計并供貨后,“電換袋”的安裝時間與“電改袋” 或“電改電一袋”方案基本接近,所能節省的僅為拆除老設備的時間。

“電改袋”或“電改電—袋”的另一優點是充分利用原有電除塵器的灰斗和殼體,節約設備成本。從表l和表2的比較可看出:北京燕山水泥廠改造后的設備重量160t,而經優化設計的標準設備重量僅為120t,也就是說,留下的原部件110t僅相當于節約了70t。北京琉璃河水泥廠技改后留下的部件工作量僅相當于35t。

“電改電—袋”方案是利用一電場的電除塵器作為袋式除塵器的預除塵,降低進入袋式除塵器內的煙氣濃度。但新型脈噴袋式除塵器在結構上考慮了煙氣進入濾袋過濾前的預除塵,增加了均風預除塵裝置,其效果與一個電場相近,完全可以處理l 000g/m3以下的高濃度煙氣。即使該電場是本來就有的,因袋式除塵器內的均風預除塵裝置在運行電耗、維護工作量、阻力、對煙氣調質的要求等都遠優于電除塵器的一個電場,留用一個電場除塵器甚至連入口C0檢測儀也必不可少,所以,是否有必要以一個電場的代價用于預除塵有待商榷。從上海某水泥廠改造結果來看,電—袋式除塵器使用半年后,阻力上升到2 000Pa左右,幾經改造仍不理想,影響了窯產量。

4 結論

(1)水泥窯尾用袋式除塵器比用電除塵器更容易實現<30mg/Nm3的低濃度排放。

(2)采取“電改袋”或“電改電—袋”方案能在一定程度上縮短改造周期,但改造后除塵器性能指標不理想。

(3)l 000t/d及以下規模的回轉窯環保技改時,將不能達標的電除塵器改為結構簡單的在線清灰脈噴袋式除塵器是一種可選的方案,如將過濾風速控制在O.8m/min左右,選用國產玻纖覆膜濾料更經濟。

(4)2 000t/d及其以上規模的回轉窯技改時,建議采用“電換袋”方案,必要時可充分利用原來電除塵器的基礎設計。

(5)“電改電—袋”方案,明顯弊大于利,不建議采用。